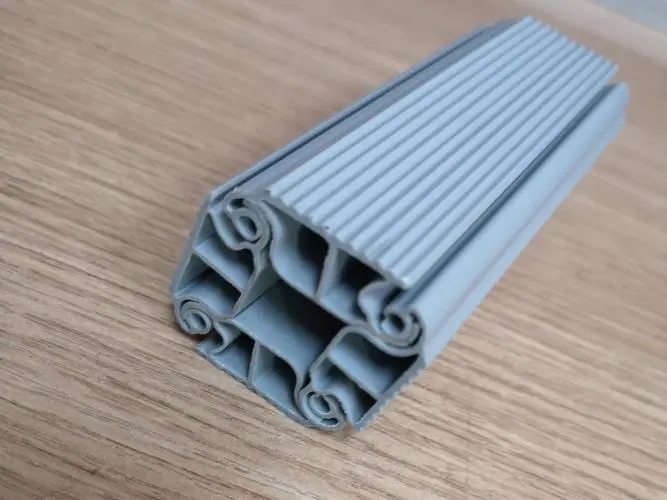

PVC异型材注塑后裂开的原因

PVC线槽的制作步骤有很多,其中有一个很重要的部分是注塑,亦即是将PVC塑料原材料加热融化后注入模具成型的步骤。在这个步骤中,有时候会出现注塑产品裂开,制品表层出现絮状的裂痕、顶白的情况,这是由于多方面原因引起的。

1:注塑机容积

注塑机的熔融面积问题。如果面积过大,就会导致密度不足,材料溶解,难以成型。如果面积过小,熔融不充足将会难以彻底混合,材质变脆。注塑机的面积必须大小适中才好。

2:模具方面

模具方面有很多的要求。

(1)顶出要均衡,如顶杆总数、截面要充足,出模倾斜度要充足,凹模面要光洁,那样才避免外力作用造成压射内应力集中化而裂开。

(2)制品构造不可以过薄,衔接部分应尽可能选用弧形衔接,防止斜角、倒圆角导致应力集中。

(3)尽量避免用金属材料镶件,以避免镶件与制品缩水率不一样导致热应力增加。

(4)对深底制品应设定适度的出模进气口孔洞,避免产生真空泵空气压力。

(5)流行道充足使者进胶口料未都还没干固时出模,那样便于出模。

(6)流行道轴套与喷头紧密连接理应避免 冷高硬度的拖拉而使制品粘在定模上。

(7)过流道和进胶口很小,在磨具添充中造成过多的裁切率,应用全圆过流道并提升过流道和进胶口的规格便于在磨具添充环节出示可接纳的裁切率。

3:加工工艺方面:

(1)注入工作压力过大、速率过快、充料越多、注入、固化時间太长,都是导致热应力过大而裂开。

(2)调整出模速度和工作压力时,避免迅速强拉制品导致出模裂开。

(3)适度调高磨具溫度,限定制冷体穿过磨具的速率,使制品便于出模,塑胶在射料主缸溶解,造成塑胶分子式的裂开,在全部区城降射料缸溫度,减少压背,应用排气管的射料缸确保排出来孔恰当运作且每一个孔设置恰当溫度。

(4)防止因为溶接痕,塑料降解导致冲击韧性降低而出現裂开。

(5)适度应用脱膜剂,留意常常清除模面粘附的气雾等化学物质。

(6)制品内应力,可根据在成形后马上开展淬火调质处理来清除热应力而降低裂痕的转化成。

(7)熔胶溫度太低,在射料缸上给前区和射咀提温,减少挤出机螺杆速率或髙速转以得到恰当的挤出机螺杆表层速率。

(8)磨具添充速率很慢,提升注塑加工速率;在塑料机上长期保持的垫料。

(9)注塑产品的工作压力沒有适当的释放出或沒有解决,将注入塑料件淬火,若是涤纶塑胶产品,将其渗入温开水中。

4:原材料层面

(1)再生粒料太多,导致制品抗压强度过低,降低回用材与新塑胶混和的数量。

(2)环境湿度过大,导致一些塑胶与水蒸气产生化学变化,减少抗压强度而出現压射裂开。(3)原材料自身不适合生产加工的环境或品质较差,遭受环境污染都是导致裂开,异类的塑胶残渣,查验塑胶中的残渣;完全清理射料缸;将料仓或料盛放料机拆下来并完全清理。